Nederlands bedrijf geeft Galileo vleugels

Terwijl ze de aarde onder zich overladen met berichten en signalen, worden de satellieten van de Europese navigatieconstellatie Galileo in leven gehouden door de zon. Een tweetal zonnepanelen van ieder vijf meter lang levert 1,9 kilowatt aan elektriciteit – ongeveer hetzelfde als het gebruik van een gemiddeld huishouden. En deze zonnepanelen komen uit ons eigen Nederland.

Net buiten Leiden -op een klein stukje rijden van ESA's testcentrum ESTEC- staat Dutch Space, een dochteronderneming van Airbus. Voor het ongeoefende oog ziet het gebouw van het ruimtevaartbedrijf eruit als een standaard kantoorgebouw. De enige aanwijzing dat de focus achter de deuren gericht is op de ruimtevaart is het frame van de Ariane 5-raket aan de buitenkant.

Binnen in het gebouw bevinden zich echter gespecialiseerde faciliteiten, waar gewerkt wordt aan de ruimtetechnologie van de toekomst. Onder die faciliteiten bevinden zich onder andere een klasse 100.000-clean room, ruimtesimulatieapparatuur en de 'Very large Sun Simulator – een gigantische cameraflits waarmee de elektrische prestaties van de zonnepanelen van Dutch Space worden getest. Deze zonnepanelen worden bij ongeveer tweederde van de ESA-missies, waaronder alle Galileo-satellieten tot nu toe en één van de twee GIOVE-satellieten, die de voorlopers van de Galileo-kunstmanen waren.

'Je kunt ons zien als de voornaamste leverancier van Galileo's zonnepanelen', legt Jan Zuidam uit. Vanuit zijn functie als senior projectmanager overziet hij het werk van Dutch Space. 'Hier wordt niet zelf iets gebouwd. Door samen te werken met een netwerk van partnerbedrijven, overzien we het ontwerp, het techniekbeheer, de assemblage en het testen van de panelen. En dat wordt allemaal gedaan in deze gebouwen.'

Teamwork

'De ondergrond van de samengestelde panelen wordt gemaakt door het Nederlandse bedrijf Airborne Composite. Deze ondergrond wordt bij Airbus in het Duitse Ottobrunn uitgerust met zonnecellen. De fotovoltaïsche cellen zelf worden dan weer gemaakt door het Duitse bedrijf Azur Space Solar Bower. Je kunt het vergelijken met de manier waarop computerchips op printplaten worden bevestigd, alleen dan op een veel grotere schaal.'

De cellen in kwestie bestaan uit de modernste 'triple junction' galliumarsenide met ingeklemde lagen die geoptimaliseerd zijn voor verschillende onderdelen van het zonnespectrum. Deze cellen worden bij Ottobrunn met elkaar verbonden. Zo vormen zich 'draden' die zich uitstrekken over de hele lengte van een paneel. De kale cellen worden daarnaast in dit stadium uitgerust met beschermend glas. Zonder dit glas zouden de cellen snel beschadigd worden door straling en het ongefilterde zonlicht in de ruimte.

Testregime

Voordat de panelen bij Dutch Space worden afgeleverd wordt ieder paneel getest in een vacuüm. Dat gebeurt bij IABG in Duitsland. Vervolgens ondergaan de panelen een prestatiemeting en worden ze geïnspecteerd. Daarbij worden ze onder andere blootgesteld aan felle lichtflitsen die alle cellen in één keer verlichten om te testen of de panelen voldoen aan de ingestelde vermogenseisen. Ook ondergaan ze een verlichtingstest, waarbij er een elektrische stroom door de draden van cellen wordt gestuurd. De cellen kleuren daarbij rood. In principe wordt hierbij de werking van de cellen tijdelijk omgedraaid. Een visuele inspectie is doorgaans genoeg om er zeker van te zijn dat alle verbindingen correct zijn uitgevoerd.

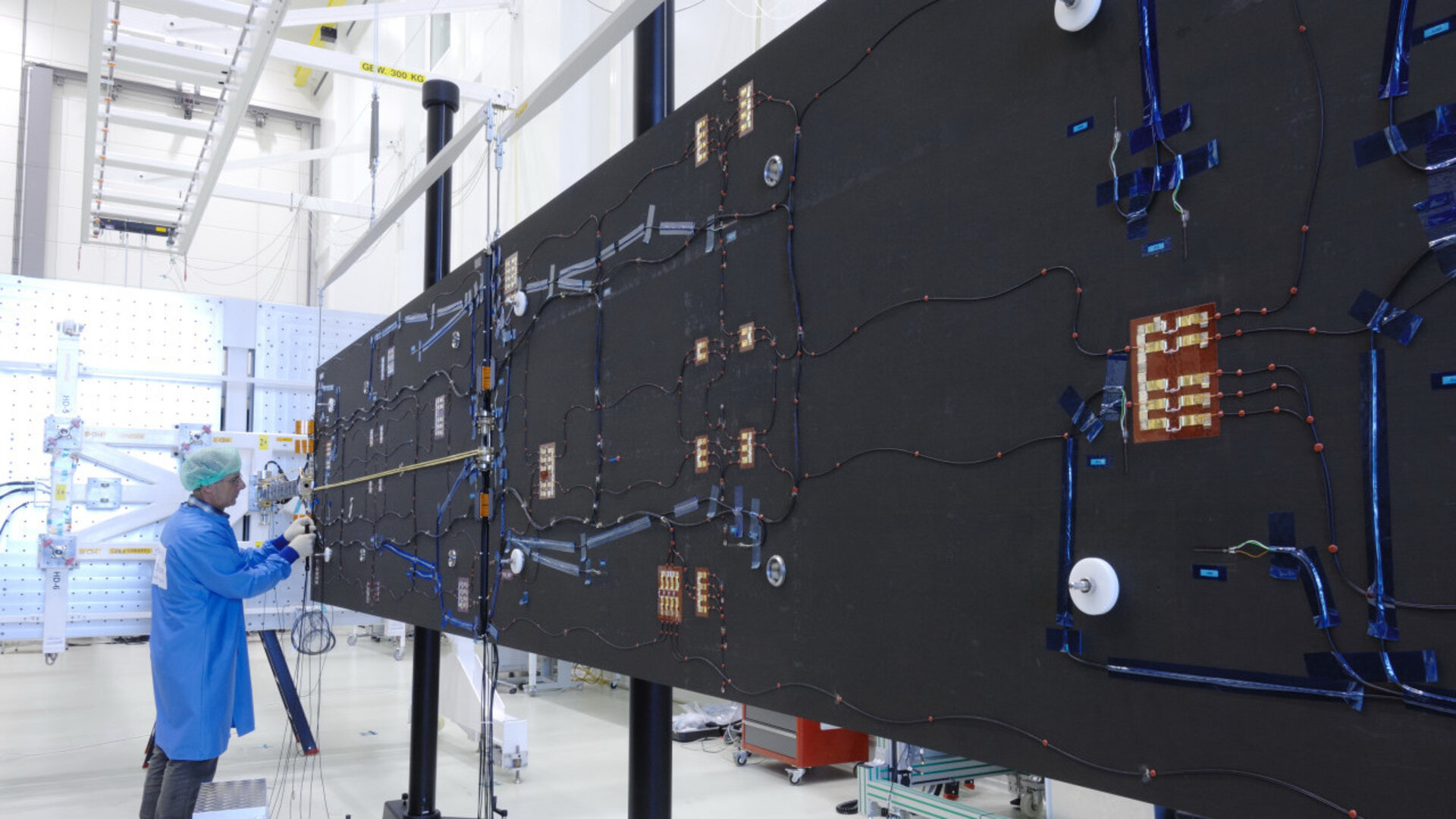

De panelen uit Ottobrunn worden bij Dutch Space geïntegreerd met de andere mechanismen van de zonnepanelen. Deze onderdelen worden doorgaans gemaakt door Nederlandse bedrijven en getest door Dutch Space. De complete vleugels worden vervolgens aan speciale installaties gehangen, die de zwaartekracht moeten compenseren. De 29 kilo zware zonnepanelen zijn er namelijk niet op gebouwd om de zwaartekracht die op ze werkt te voortduren.

Vanuit deze positie worden de panelen uitgelijnd, waarbij gekeken wordt of ze zich volgens plan uitvouwen in een rechte lijn. 'Bij deze test worden referentiespiegels en theodolieten gebruikt om de rechtheid van de panelen te controleren', aldus Zuidam. 'Dat controleren komt heel precies: bij het vleugelpunt gaat het om een schaal van een tiende van een millimeter. Wanneer de panelen zich in een baan om de aarde bevinden kunnen afwijkingen in de uitlijning gevoeld worden door de controlesystemen van de satelliet. Daardoor ontstaat de mogelijkheid dat ze de duur van het operationele leven van de satelliet kunnen verkleinen.'

Naast deze tests worden er ook stijfheidstest uitgevoerd, waarbij er met een touw gewichten aan het uiteinde van een zonnepaneel wordt gehangen. 'Zo kunnen we zien hoe veel de panelen meegeven. Een buiging tot 100 millimeter kan verwacht worden, maar meer mag niet.' Vervolgens worden de panelen in een grote kamer geplaatst waar getest wordt met omgevingsdruk en temperatuur. Deze testkamer kan de snelle temperatuurschommelingen simuleren die de zonnepanelen ondergaan als ze in de ruimte het daglicht uitvliegen. In een veel kleinere kast wordt hetzelfde getest in een vacuüm. Deze kast wordt tevens gebruikt om de levensduur van zonnepanelen te testen, al is er slechts plek voor panelen die maximaal 50 bij 50 centimeter groot zijn.

Ontworpen voor een middelhoge baan om de aarde

Al sinds 1970 werkt Dutch Space aan het ontwikkelingen van zijn Advanced Rigid Array-zonnepanelen. 'Iedere missie heeft weer andere eisen', legt Zuidam uit. 'Zonnepanelen die zoals die van ESA's ATV gebruikt worden in een lage baan om de aarde moeten beschermd worden tegen de eroderende atomische zuurstof die in de bovenste laag van de atmosfeer gevonden wordt. Panelen die gebruikt worden door ruimtevoertuigen die verder de ruimte in vliegen, zoals Rosetta of het Amerikaanse Dawn-voertuig, vereisen zonnecellen die ook bij lagere lichtintensiteit kunnen werken.

De satellieten van Galileo vliegen in een middelhoge circulaire baan om de aarde. Tijdens hun vlucht passeren ze de stralingsgordels van de aarde. De verhoogde blootstelling aan straling op deze plek kan ervoor zorgen dat een groter gedeelte van de cellen verloren gaat dan voorheen berekend. Bij de ontwikkeling van onze zonnepanelen gaan wij uit van hun 'end-of-life'-prestatie: hoe kunnen we ervoor zorgen dat de satellieten na 12 jaar in de ruimte nog steeds voldoen aan de gestelde missie-eisen?

Tijdens de ontwikkeling wordt ook nagedacht over manieren om de zonnepanelen te beschermen tegen potentieel gevaarlijke elektromagnetische ontlading, zoals een vonk die ontstaat door de opbouw van statische elektriciteit. Door hiaten in te voeren kan een eventuele ontlading niet doorlopen. Zuidam: 'Als veiligheidsmarge zorgen we ervoor dat Galileo's zonnepanelen naar behoren kunnen doorwerken bij het eventueel verlies van een van zijn draden met cellen.'

Mocht dat gebeuren, dan blijven de energieniveau's aan boord van de satelliet zelfs gelijk. Bij de eerste validatie-satellieten in de Galileo-constellatie werden twee rijen met draden leeg gelaten om ruimte te bieden voor eventuele groei.

Wanneer de panelen voltooid zijn worden ze doorgestuurd naar het bedrijf OHB in het Duitse Bremen. Daar worden ze verbonden met de rest van de satelliet. Maar zelfs dit is nog niet het slotstuk van het verhaal van Dutch Space.

De vleugels uitslaan

'Alle vleugels met zonnepanelen die we de ruimte in hebben gebracht, zijn succesvol uitgeklapt. Dat willen we graag zo houden', verklaart Zuidam. 'Daarom bieden we onze klanten training wat betreft de omgang en opslag van de vleugels én vooral bij het werken met onze unieke systemen die ervoor zorgen dat de panelen ingeklapt blijven tijdens de lancering.'

Omdat ze uit slechts vier lagen koolstofvezels bestaan zijn de zonnepanelen erg gevoelig. Als er hard tegen aangebotst wordt, kunnen ze gemakkelijk breken. Daarom worden ze bij de lancering dicht tegen de satelliet gebonden. De kabels waarmee dat gebeurt zijn gemaakt van kevlar. Eenmaal in de ruimte worden die kabels doorgesneden met speciale 'warmtemessen', waarvan er per koppelpunt twee aanwezig zijn.

'In plaats van ze in één keer door te snijden, worden de kabels stukje bij beetje zwakker gemaakt', legt Zuidam uit. 'Met ons systeem verkleinen we de schok die de panelen te voortduren krijgen. Andere bedrijven maken bijvoorbeeld gebruik van afwikkelende staven, die veel meer schokken met zich meebrengen. Na het doorbranden van de koppelpunten vouwen onze panelen zich dankzij hun scharnieren geleidelijk uit. Het hele proces duurt in totaal een paar minuten. Het systeem is afhankelijk van het correct spannen vanaf het begin. Daarom zijn we er graag bij als dat gebeurt.'

Lopende band

Dutch Space ligt op het moment van schrijven goed voor op zijn Galileo-verplichtingen. Inmiddels zijn er 88 panelen gefabriceerd en zijn 72 panelen al uitgerust met zonnecellen. Ze zijn zorgvuldig opgeslagen in stikstofgas totdat ze nodig zijn. De integratie van de panelen verloopt vlak voor de levering.

'We blijven ons bezig houden met Galileo en dat is heel belangrijk voor ons bedrijf', reflecteert Zuidam. 'Dutch Space heeft de laatste jaren dankzij projecten als ATV en het Amerikaanse bevoorradingsschip Cygnus ervaring opgedaan met serieproductie. Maar de schaal van het Galileo-project is vele malen groter. Het optimaliseren van ons productieproces zorgde ervoor dat we de productietijd van de laatste satelliet ten opzichte van de eerste hebben kunnen halveren. De leercurve is heel waardevol geweest. En alle dingen die we leren zorgen ervoor dat we flexibeler en goedkoper kunnen worden, ook voor toekomstige missies.'