Nouveaux matériaux à tester ? Branchez-vous “space tech” !

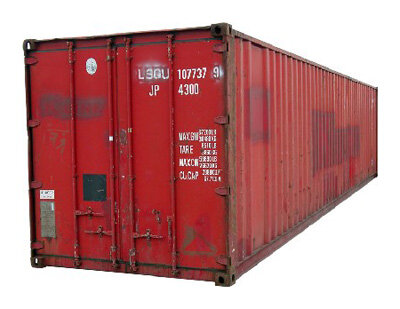

Quand des ingénieurs se trouvent confrontés avec un nouveau matériau super-résistant pur la fabrication les containers pour les navires, les camions et les avions, se pose le défi de simuler sa résistance et sa fiabilité avec une grande précision. Pour relever ce défi, une entreprise belge s’est tournée vers l’ESA.

Un nouveau matériau qui doit être super-résistant pose pour les ingénieurs des défis d’une grande difficulté. La bonne nouvelle est qu’il dispose d’un nouveau matériau super-résistant. Mais la mauvaise nouvelle est que, comme il est tout à fait nouveau et “high tech”, on n’a pas d’expérience pour sa mise en œuvre dans un produit. Il peut s’avérer difficile de calculer, via la modélisation numérique, la résistance que doit avoir ce matériau.

La société Acrosoma qui est spécialisée dans les structures en matériaux composites s’est trouvée confrontée à ce problème il y a quelques années. Le Programme de Transfert de Technologie de l’ESA a proposé son aide sous la forme d’un logiciel complexe qui est issu des efforts de R & D dans l’espace. Ce logiciel permettait d’abaisser le poids des containers, si bien que chacun d’eux pouvait embarquer 10 % de plus pour la charge cargo.

Avec pour conséquences de réduire le nombre de véhicules sur la route, d’abaisser à la fois les coûts et les émissions de dioxyde de carbone. Ce qui est tout bénéfice pour l’environnement.

Le problème résidait dans la difficulté de tester de manière physique les panneaux des containers à cause de leurs dimensions. D’où la nécessité de recourir à des simulations sur ordinateur.

“Quand vous utilisiez un programme standard”, note Jan Verhaeghe, le président-directeur général d’Acrosoma, au sujet du dilemma face auquel se trouvait sa société, “il montrait que nos panneaux étaient faibles.”

La société était convaincue que les panneaux étaient assez résistants, mais “nous devions connaître et démontrer quel niveau de résistance les panneaux devaient avoir”, précise J. Verhaeghe. ”Nous avions par ailleurs besoin de convaincre les clients. ”

Preuve de la résistance par la simulation spatiale

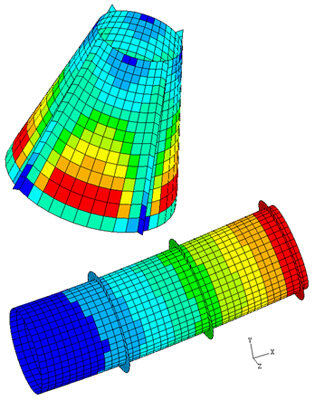

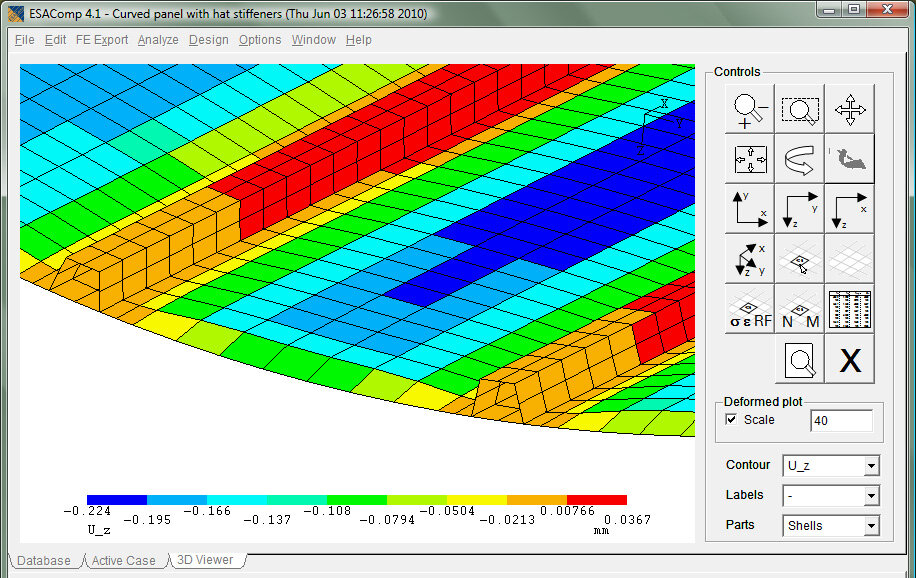

“Nous utilisons le logiciel ESAComp pour les phases préliminaires de conception des structures spatiales afin d’analyser les performances et la résistance des matériaux composites“, explique Andreas Obst ingénieur de la Division ESA des Structures et Mécanismes.

“Nous y avons recours pour déterminer le meilleur matériau pour avoir la structure la plus légère, pour savoir si cette structure est toujours aussi résistante. Cette approche nous aide à gagner du poids. On sait que ce gain de poids est un critère important pour aller dans l’espace.”

C'est Créaction International, société belgo-luxembourgeoise qui collabore avec le Bureau du Programme ESA de Transfert de Technologie, qui a établi la connexion entre le problème d’Acrosoma et le logiciel spatial ESAComp. Implantée à la station ESA de Redu, elle constitue le National Technology Transfer Initiative de la Belgique. Elle facilite la création de spin-offs dans les technologies qui sont développées pour des applications spatiales et terrestres.

Le logiciel ESAComp a été mis au point par l’ESA dans le but exprès de concevoir et d’analyser les matériaux composites à utiliser à bord des satellites et sur les lanceurs. La première édition de ce logiciel a été réalisée par l’Université de Technologie d’Helsinki et diffusée en 1998.

S’il a vu le jour pour l’industrie aérospatiale, ESAComp est à présent mis en oeuvre comme outil polyvalent pour l’emploi des composites dans l’industrie et la recherche.

C’est en l’an 2000 que la société Componeering de Finlande a été créée pour exploiter ESAComp sur le marché d’activités non-spatiales afin de résoudre leurs problèmes de résistance, comme celui d’Acrosoma.

Mr Verhaeghe se rappelle de la prise de contact pour ESAComp: “ESA est venue vers nous et nous a demandé: pouvez-vous faire quelque chose avec ce programme?’”

“Au départ, nous ne pouvions croire que cet outil fonctionnerait. Mais nous pensions: si l’ESA lui fait confiance, pourquoi ne ferions pas de même?”

Le composite plus résistant que l’acier

Alors qu’un panneau qui est fait dans un métal classique, comme l’acier, offre une résistance uniforme, les matériaux composites permettent aux ingénieurs de réaliser les structures de fibres qui présentent des configurations différentes pour leur résistance.

Ce qui rend possible d’avoir un niveau élevé de contrôle sur la manière dont le panneau est résistant dans des conditions très spécifiques. Ainsi, un panneau de container qui doit supporter le chargement à transporter sera soumis à des sortes très différentes de pression, de charge et de poids qu’un panneau sur la paroi d’un lanceur de satellite.

Grâce à la technologie du plastique renforcé avec des fibres, on peut concevoir un panneau en fonction des différentes pressions auxquelles il va être soumis. En faisant en sorte que la résistance du produit puisse être adaptée aux besoins, on peut économiser du matériau. “On peut, éventuellement, créer des structures bien plus légères,” explique Markku Palanterä, directeur général de Componeering.

Les essais ont eu lieu, démontrant que l’approche était correcte: le logiciel ESAComp de Componeering pouvait être mis en œuvre pour de nouveaux matériaux.

Cette capacité de tester les panneaux de façon précise a servi à rationnaliser la phase de conception d’Acrosoma. Mais il importait surtout de pouvoir montrer à des clients potentiels ce que cette approche nouvelle avec le logiciel pouvait leur apporter.

Interface utilisateur ESAComp “Le logiciel de simulation numérique ESAComp est employé dans l’industrie spatiale européenne. Il sert à résoudre des problèmes dans des industries différentes du secteur non-spatial, quand elles veulent mettre en oeuvre des matériaux composites”, ajoute Andreas Obst.

A l’avenir, Acrosoma compte adapter les matériaux composites pour réaliser des éléments de produits nouveaux, depuis le fuselage d’avions aux turbines d’éoliennes. Avec cette approche dans d’autres domaines, les simulations numériques avec le logiciel de Componeering sont indispensables.

“Il s’agit d’un outil commercial très puissant” constate Mr Verhaeghe. “De plus en plus, il devient essentiel pour le développement technologique chez Acrosoma.”

Le Bureau ESA du Technology Transfer Programme (TTPO)

La principale mission du TTPO (Technology Transfer Programme Office) est de faciliter l’emploi de la technologie spatiale et des systèmes conçus pour l’espace pour des applications du domaine non-spatial et de démontrer, de la sorte, que le programme spatial européen est au service des citoyens de l’Union.

Le Bureau du programme pour le transfert des technologies est chargé de définir l’approche générale et la stratégie du transfert des technologies spatiales, y compris l’incubation d’entreprises « start-up » et leur financement.

Pour plus d’informations, voici le point de contact:

ESA’s Technology Transfer Programme Office

European Space Agency

Keplerlaan 1

2200 AG, Noordwijk

The Netherlands

Tel: +31 71 565 6208

Email: ttp@esa.int