Alphabus: Das Flaggschiff

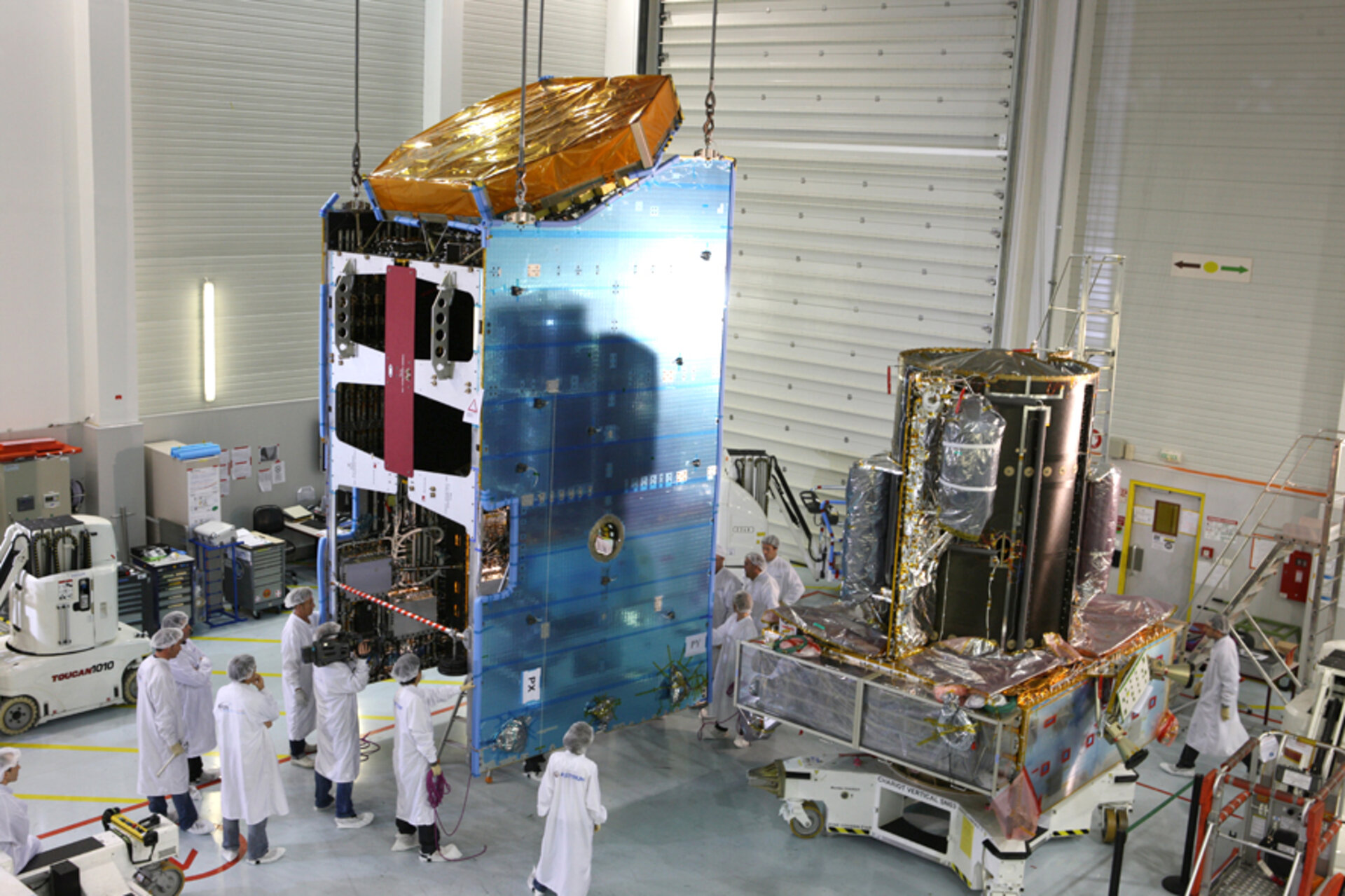

Mit Alphasat wird auch der speziell für eine neue Leistungsklasse der Kommunikationssatelliten entwickelte Satellitenbus Alphabus seine Flugpremiere erleben. Alphabus wurde in Kooperation von Astrium, Thales Alenia Space, der ESA und der französischen Raumfahrtagentur CNES entwickelt.

Die Basisplattform ist das neue Flaggschiff der europäischen Raumfahrtindustrie bei ihren Produktlinien für Kommunikationssatelliten. Sie ermöglicht den Bau von Raumflugkörpern, die bis zu 8,8 Tonnen schwer sein und maximal zwei Tonnen Nutzlast aufnehmen können. Das entspricht bis zu 230 Transpondern, den Übertragungseinrichtungen eines Kommunikationssatelliten. Ein Transponder empfängt von der Erdstation die zu verbreitenden Signale, verstärkt sie und sendet sie auf einer anderen Frequenz wieder Richtung Erde. Dafür stellt Alphabus bis zu 22 Kilowatt elektrische Leistung zur Verfügung und die geplante Lebensdauer des Gesamtsatelliten soll 15 Jahre betragen.

Der Bus ist modular ausgelegt, so dass er optimal auf die Anforderungen der Nutzlast zugeschnitten werden kann. Beispielsweise verfügen die beiden Solarzellenausleger über je vier bis sechs Paneele mit Galliumarsenid-Solarzellen, je nach geforderter Leistung. Das Antennen-Modul ermöglicht den Anbau verschiedenster Antennen entsprechend der Aufgabenstellung.

Hauptauftragnehmer für die Entwicklung und Fertigung sind die beiden europäischen Raumfahrtunternehmen Astrium und Thales Alenia Space. Astrium ist verantwortlich für das chemische Antriebssystem, die Stromversorgung, die Solargeneratoren und die Montage, Integration und den Test des gesamten Raumflugkörpers. Thales Alenia Space baut die mechanischen und thermischen Subsysteme, die Avionik zur Steuerung des Satelliten und die elektrischen Antriebssysteme.

Ein universelles Antriebssystem aus Deutschland

Das zusammengefasste chemische Antriebssystem (Unified Propulsion System – UPS) für Alphabus wurde in Lampoldshausen bei Astrium gefertigt. Kernstück ist der sogenannte Apogäumsmotor EAM (European Apogee Motor), der den Satelliten am höchsten Punkt des geostationären Transferorbits in seine kreisförmige Umlaufbahn um die Erde, den geostationären Orbit über dem Erdäquator bringt. Das Triebwerk mit einem Schub von 500 Newton wurde ebenfalls in Lampoldshausen in Zusammenarbeit mit der ESA und dem DLR entwickelt und speziell für extragroße Kommunikationssatellitenplattformen ausgelegt. Brennkammer und Düse bestehen aus einem hitzebeständigen neuartigen Keramikmaterial.

Das Antriebssystem ist ein Zweistoffsystem, es wird also mit einem Treibstoff (Monomethylhydrazin) und einem Oxidator (ein Gemisch aus Stickstoffoxiden) betrieben. Die beiden Komponenten werden sowohl für das Apogäumstriebwerk als auch die Lageregelungstreibwerke verwendet. Davon besitzt das Antriebssystem 16 Stück.

Eine bayerische Spezialität: Tanks aus Augsburg

Für die Lagerung von Treibstoff und Oxidator an Bord hat MT Aerospace, eine Tochtergesellschaft der Europäischen Raumfahrt- und Technologiegruppe OHB Technology, in Augsburg eine neue Generation kohlefaserumwickelter Flüssigtreibstofftanks für Satelliten entwickelt. Es sind die weltgrößten und trotzdem leichtesten Satellitentanks überhaupt. Sie besitzen ein Gesamtvolumen von bis zu 1925 Liter und haben eine Strukturmasse von weniger als 85 Kilogramm. Die Tanks bestehen aus einer dünnen Titan-Schale mit einer hochfesten Kohlefaserumwicklung und sind für eine Lebensdauer von 18 Jahren ausgelegt. Dazu mussten neue Fertigungstechnologien entwickelt werden, um in der Satellitenplattform die größtmögliche Treibstoffmenge sicher unterzubringen.

MT Aerospace war darüber hinaus für die Entwicklung und Integration des Tank-Subsystems verantwortlich. Dazu gehörte auch eine innovative, leistungsstarke blasenfreie Treibstoffversorgung, die von MT Satellite Products, einer Tochter der MT Aerospace, in Wolverhampton, England, gefertigt wurde. Sie arbeitet nach dem Oberflächenspannungsprinzip und ermöglicht extrem geringe Treibstoffrückstände im Tank.