Testowanie druku 3D na potrzeby przestrzeni kosmicznej

Światowe agencje kosmiczne uznały drukowanie przestrzenne, znane również jako drukowanie 3D lub produkcja addytywna, za priorytetową technologię mającą potencjał, by zmienić sposób projektowania misji kosmicznych. Ale co jeszcze trzeba zrobić, zanim będziemy pewni, że produkty druku 3D będą gotowe do lotów w kosmos?

Przy tworzeniu elementu warstwami, zamiast w tradycyjnym procesie obróbki materiału masowego, można osiągnąć więcej mniejszym nakładem. Niezwykle złożone bryły mogą być wykonane przy mniejszym zużyciu materiału i energii, a do tego w mniejszej ilości etapów produkcji.

Przy pomocy produkcji addytywnej (Additive Manufacturing – AM) elementy sprzętu mogą być tworzone bezpośrednio z zaprojektowanych komputerowo modeli, z minimalnym wykorzystaniem narzędzi. Technologia AM jest już używana do tworzenia modeli, prototypów, narzędzi, a także do produkcji elementów z plastiku, metalu oraz materiałów ceramicznych i kompozytowych.

Potencjał wykorzystania tej technologii w przestrzeni kosmicznej jest ogromny: wyobraźcie sobie misje, które po dotarciu na orbitę same wydrukują delikatne instrumenty, które nigdy nie przetrwałyby burzliwego przelotu przez atmosferę. Albo misje na powierzchni innych planet, które do budowy wykorzystują miejscowe materiały.

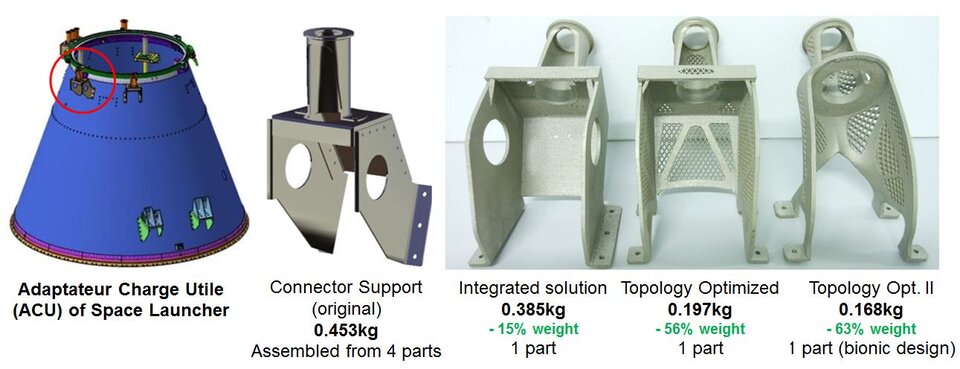

Przeprojektowanie istniejących części wysokiej jakości pod kątem możliwości oferowanych przez AM jest obiecującym sposobem oceny tej technologii.

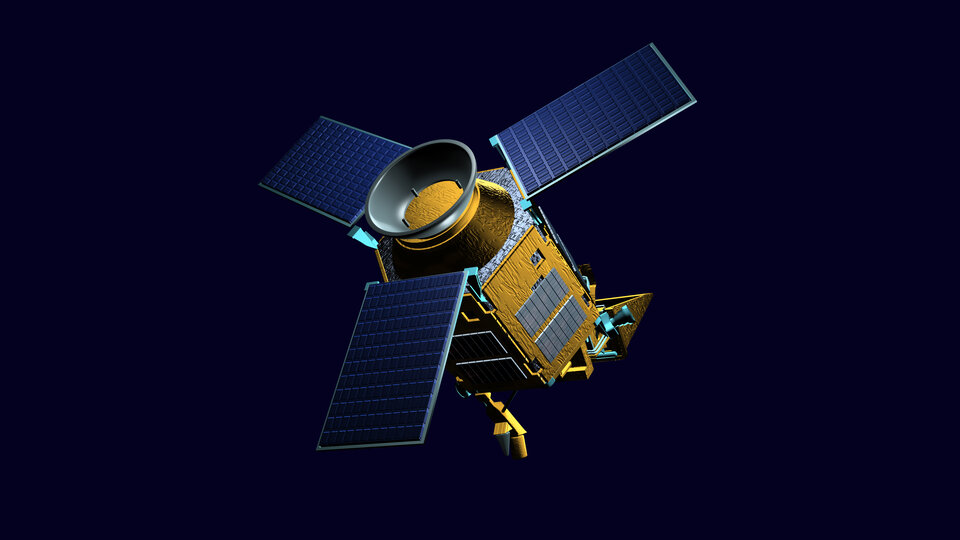

Inżynierowie z ESA i holenderskiego instytutu badawczego TNO przeprowadzili wspólnie testowe przeprojektowanie na druk 3D, ćwicząc na lustrze przeznaczonym do druku w 3D – kluczowym elemencie instrumentu Tropomi (Tropospheric Monitoring Instrument). Jest to spektrometr atmosfery, który zostanie wystrzelony w 2016 roku na pokładzie misji ESA Sentinel-5P.

Zaprojektowany w Holandii Tropomi działa poprzez odsianie poszczególnych widm ze światła, które przeszło przez ziemską atmosferę, aby zidentyfikować w niej tzw. gazy śladowe.

Aby to osiągnąć, Tropomi potrzebuje pary precyzyjnie zniekształconych luster, ustawionych tak, by tworzyły „optyczną wnękę”, kierującą światło dokładnie w szczelinę instrumentu i prowadzącą je do siatek rozczepiających światło.

„Jest to wymagające zadanie dla reprodukcji przy pomocy AM, ponieważ precyzja optyki lustra musi również zostać odtworzona”, tłumaczy Laurent Pambaguian z Sekcji Badań Materiałowych ESA, koordynujący badania Agencji nad tą technologią.

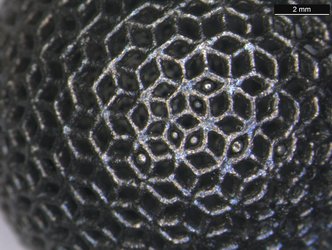

„Wzięliśmy oryginalny projekt lustra o masie 284,6 grama, wyprodukowanego z aluminium z powłoką z fosforku niklu, i przeprojektowaliśmy je pod kątem produkcji addytywnej z użyciem selektywnego topienia laserowego. Zdecydowaliśmy się wykonać je z tytanu, bardziej odpowiedniego do selektywnego topienia laserowego”.

Końcowy produkt został usprawniony – usunięto w nim zbędną masę. Dzięki temu ważył tylko 127,7 grama z taką samą powłoką.

„Oznacza to redukcję masy o 54% mimo zastosowania materiału o 50% gęstszego”, dodał Pambaguian. „A co najważniejsze, udało się tego dokonać bez utraty jakości optycznej”.

Etap projektowania Tropomi został już zakończony, więc to lustro wg oryginalnego projektu jest jednym, które znajdzie się na orbicie, ale próba ta pokazuje możliwości zmniejszenia masy instrumentów w przyszłości.

Potrzeba jednak jeszcze wiele pracy zanim drukowane przestrzennie części będą rutynowo wykorzystywane w misjach kosmicznych.

„Największym wyzwaniem jest konieczność stworzenia od podstaw procedur oceny jakości i kontroli takich materiałów”, tłumaczy Tommaso Ghidini, kierownik Sekcji Badań Materiałowych ESA.

„Aby elementy drukowane w technologii AM były tak samo dobrze poznane i udokumentowane jak ich odpowiedniki wytworzone dziś subtraktywnie, muszą zostać ustanowione standardy,”.

Dostępność takich części może mieć ogromny wpływ na wszelkie aspekty projektowania misji. Nowy projekt wspierany przez inicjatywę ESA Clean Space ma na celu zbadanie systemowego wpływu na takie czynniki jak masa misji, koszt, czas realizacji czy oddziaływanie na środowisko.

Zadaniem Clean Space jest redukcja oddziaływania przemysłu kosmicznego na środowisko Ziemi i przestrzeń kosmiczną. Inicjatywa jest zainteresowana technologią druku przestrzennego z uwagi na możliwości redukcji masy misji i zapotrzebowania na energię.

W ramach badań technologie AM zostaną wykorzystane do zaprojektowania satelity, co pozwoli ocenić, które elementy mogą najbardziej skorzystać na wykorzystaniu nowej technologii. Przeprojektowanie kluczowych części wykaże też gotowość i ograniczenia istniejących technologii AM.

Eksperci spotkają się 28 i 29 października na dedykowanych warsztatach na temat produkcji addytywnej w zastosowaniach kosmicznych w technologicznym centrum ESA w Noordwijk (Holandia). Będą tam dyskutować o całym cyklu produkcji AM i obiecujących pierwszych zastosowaniach elementów drukowanych przestrzennie.

Więcej informacji na temat odbywających się w tym miesiącu warsztatów można znaleźć tutaj.